Quando unimos as palavras “futuro” + “máquinas”, presumimos em robôs ou inovações cibernéticascom tomada de decisões próprias sem a interferência humana na produção. Com a chegada do século 21, a união do conceito de internet das coisas com a automatização industrial, gera inteligência à manufatura e um universo de possibilidades para diferentes fabricantes, que neste exato momento estão correndo contra o tempo para se adaptar a era da 4ª Revolução Industrial, mais conhecida como a Indústria 4.0.

A Indústria 4.0 cria uma produção em rede mais precisa, de baixo custo, e permite personalizações em massa com velocidade. As máquinas produzem diferentes modelos de um produto em sequência, sem qualquer necessidade de parada para reconfiguração. Esse cenário já está padronizado nos Estados Unidos e alguns países na Europa, pois reque grande incentivo e participação do governo com iniciativa privada. No Brasil, ainda se encontra em ascensão, muitas indústrias brasileiras já estão automatizando em seus processos, mas para competir globalmente, será necessário uma transformação digital tanto em hardware quanto em software para ter uma integração completa em todos os processos, mas também não se esquecendo de aumentar a produtividade. Pensando em grande escala, é uma realidade bem próxima para nós brasileiros.

E onde entramos?

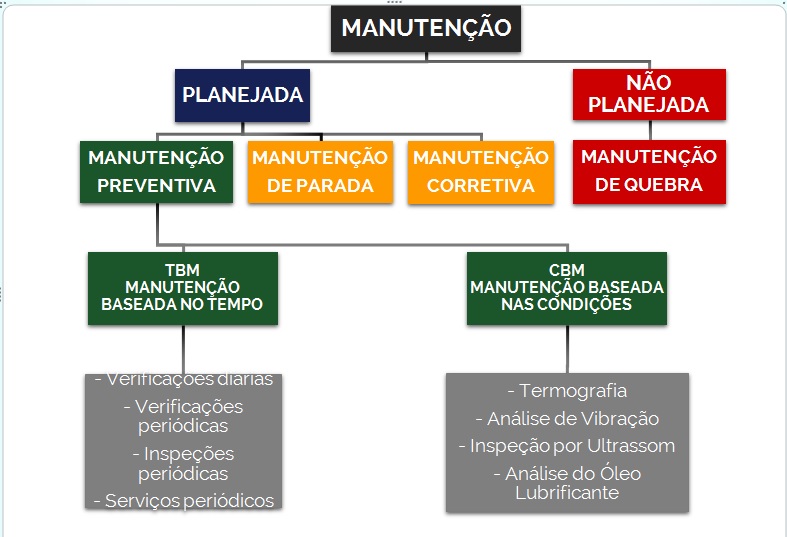

O conceito de Indústria 4.0 está totalmente atrelado a Manutenção Preditiva. Com o passar do tempo, os processos de manutenção evoluíram do termo preventivo (de prevenir) para preditivo (prever), com as tecnologias atuais se tornou possível identificar fontes de potenciais falhas e tomar providências antes que elas aconteçam.

Com o supervisionamento do trabalho das máquinas por meio do acompanhamento de parâmetros e de softwares do sistema de gestão de ativos, alcançamos as reais condições de funcionamento e do desempenho das máquinas, conseguindo identificar o desgaste ou a degradação de componentes.Esse monitoramento da condição não apenas ajuda a direcionar os usuários responsáveis, a reduzir a possibilidade de falha catastrófica, como também permite programar peças com antecedência, programar a mão de obra e planejar outros reparos durante a parada.

Em uma indústria química, por exemplo, o superaquecimento inesperado de um rolamento pode custar milhões de reais, além de representar uma perda da produtividade. Se este problema fosse detectado previamente, poderia ter sido evitado, e os custos de manutenção seriam desproporcionalmente menores.

Quais os benefícios?

A manutenção preditiva garante a confiabilidade e a disponibilidade dos equipamentos determinando previamente as necessidades de intervenções, eliminando a desmontagem das máquinas para inspeções, reduzindo as manutenções corretivas, subtraindo a quantidades de danos, potencializando a vida útil dos componentes, sendo assim poupando gastos desnecessários, obtendo lucro e agregando valor.

Ao utilizar as tecnologias que identificam as mudanças na vibração, temperatura, pressão, consumo de óleo e análise por partículas magnéticas, é possível prever as falhas e a duração dos componentes antes que elas ocorram inesperadamente, as intervenções que anteriormente não eram planejadas, passam a ser.

Onde encontro ferramentas e dispositivos que monitorem a condição de minhas máquinas?

A Rolatel possui os melhores candidatos para ter sua condição monitorada:

Todas estas ferramentas da SKF permitem que as pessoas controlem, monitorem e reparem máquinas remotamente, agilizando e otimizando o processo de produção, reduzindo custos, sendo a opção mais viável e segura de manutenção. Entre em contato com um de nossos vendedores e agende uma visita técnica.

Assim, concluímos que prevenir é melhor que remediar! Prever e antecipar panes e falhas é essencial neste setor altamente competitivo. Nós da Rolatel, compartilhamos o conhecimento com o cliente e prevemos o futuro de seu sucesso.

Os comentários estão fechados.